Die Karottenpulverproduktionslinie kann je nach Bedarf eine Vielzahl von Obst- und Gemüserohstoffen verarbeiten, mit hoher Anpassungsfähigkeit und Produktionskontinuität. Die hohe Automatisierung der Karottenpulverproduktionslinie kann Arbeits- und Betriebskosten erheblich einsparen.

Sie kann auch die Hygiene des Produktionsprozesses gewährleisten und die Sicherheit und Zuverlässigkeit der Produkte garantieren. Die Produktionskapazität der Karottenpulverlinie liegt zwischen 50 und 2000 kg/h und kann nach Anforderungen angepasst werden.

Technische Eigenschaften der Karottenpulververarbeitungsanlage

- Automatisierung und Intelligenz. Karottenpulver-Produktionslinie von der Rohmaterialförderung bis zur Verpackung des Endprodukts, der gesamte Prozess der automatisierten Produktion, wodurch die Arbeitskosten erheblich gesenkt und eine effiziente Produktion erreicht wird.

- Energieeinsparung und umweltfreundliches Design. Der Trocknungs- und Zerkleinerungsprozess reduziert den Energieverbrauch und die Umweltverschmutzung erheblich, indem er die Nutzung von Wärmeenergie und Staubrückgewinnungsanlagen optimiert, was den Anforderungen an eine grüne Produktion entspricht.

- Hohe Hygienestandards. Die gesamte Produktionslinie besteht aus lebensmittelechtem Edelstahl, und die wichtigsten Prozessbereiche sind vollständig abgedichtet, um Kreuzkontaminationen effektiv zu verhindern und internationale Lebensmittelhygienestandards zu erfüllen.

- Kundenspezifischer Service. Wir können einen detaillierten Plan für die gesamte Produktionslinie gemäß der von den Kunden geforderten Auslastung formulieren und während des gesamten Prozesses engen Kontakt zu den Kunden halten, wobei wir sowohl die gute Produktionseffizienz der Produktionslinie als auch die Senkung der Kosten berücksichtigen.

Herstellungsprozess von Karottenpulver

Der Hauptprozess der Karottenpulverproduktion bis zur Verpackung ist Reinigung – Schälen – Schneiden – Trocknen – Mahlen – Verpacken.

Die gesamte Karottenpulverproduktionslinie umfasst Maschinen: Karottenreinigungsmaschine – Schälarbeitsmaschine – Schneidemaschine – Trockenmaschine – Pulvermahlmaschine – Pulververpackungsmaschine.

Der gesamte Produktionsprozess ist relativ einfach und die Kosteninvestition ist relativ niedrig. Im Folgenden finden Sie die detaillierte Maschinenbeschreibung der Karottenpulververarbeitungsanlage.

Maschinen zur Verarbeitung von Karottenpulver

Karottenwaschmaschine

Diese Bürsten-Karottenwaschmaschine verfügt über eine Schälfunktion. Sie kann nach dem Waschen und Schälen von frischen Karotten durch eine Bürstenwalze saubere Karotten liefern. Sie verfügt über ein Drainagesystem zur einfachen Reinigung und Wartung.

Karotten-Schäler Maschine

Diese Karottenschälmaschine verfügt über mehrere Klingensätze im Inneren für eine 360°-Schälung. Sie kann automatisch zuführen, schälen und austragen, mit schneller Schälleistung und gleichmäßigen und flachen Schälergebnissen. Sie vermeidet die Nachteile der geringen Effizienz, des inkonsistenten Schälertrags und der hohen Kostenverluste beim manuellen Schälen.

Karotten-Schneidemaschine

Durch die Karottenschneidemaschine in Stücke von bestimmter Größe geschnitten, um die Trocknungseffizienz zu verbessern. Diese leistungsstarke Schneidemaschine kann auch Klingen wechseln, um Karottenwürfel, -scheiben und -stäbchen zu schneiden. Kunden können die Schnittform nach ihren Bedürfnissen wählen.

Karotten Entwässerungsmaschine

Die Trocknungsmaschine ist einer der Kernprozesse bei der Herstellung von Karottenpulver. Zu den üblicherweise verwendeten Trocknungsgeräten gehören ein Trocknungsraum und ein Bandtrockner. Unter ihnen hat der Trocknungsraum geringere Kosten und die Maschinengröße kann entsprechend der Produktionseffizienz angepasst werden. Bandtrockner sind teurer, können aber eine kontinuierliche Trocknung ermöglichen. (Mehr lesen: Zwiebeltrockner)

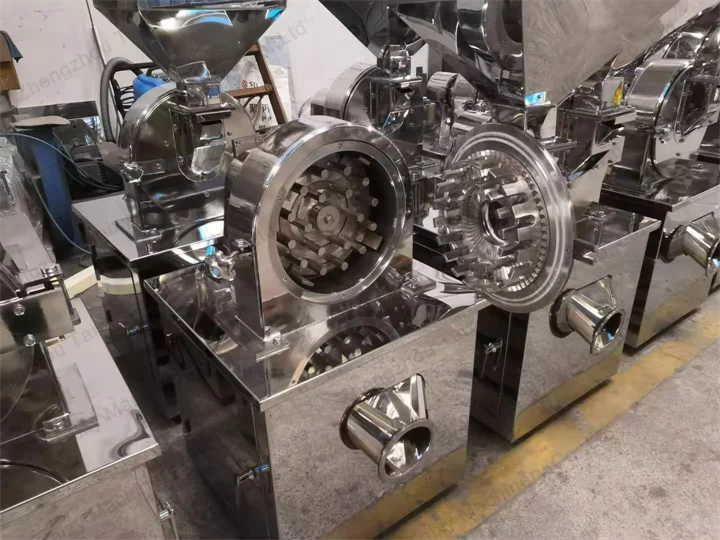

Karottenpulver-Zerkleinerungsmaschine

Diese Pulver-Mahlmaschine verwendet die Schlagmahlmethode. Das Material wird im Mahlraum durch den Aufprall eines sich schnell drehenden Hammerkörpers zerkleinert. Dann gelangt das Material durch das Siebloch in den Sammelbeutel, ohne Rückstände zu hinterlassen. Die fertige Partikelgröße kann zwischen 20 und 120 Mesh gewählt werden. Die Maschine kann mit einem Zyklonabscheider und einem Staubkollektor ausgestattet werden, sodass während des Produktionsprozesses kein Staub aufsteigt und die Verlustrate der Materialien reduziert wird.

Karottenpulver-Verpackungsmaschine

Schließlich wird das Karottenpulver durch die automatische Befüllung und Versiegelung der Pulververpackungsmaschine verpackt. Diese intelligente und fortschrittliche Pulververpackungsmaschine ermöglicht eine non-stop Anpassung der Verpackungsparameter. Sie ist präzise in der Dosierung, einfach zu bedienen und unterstützt eine Vielzahl von kundenspezifischen Zubehörteilen zur Verbesserung des Automatisierungsgrads.

Technische Informationen zu Karottenpulververarbeitungsmaschinen

| Modell | Leistung | Größe | Gewicht |

| Karottenwaschmaschine | 1,1 kW | 1580*850*800mm | 180 kg |

| Karotten-Schäler Maschine | 500w | 1980*450*1050mm | 120 kg |

| Karotten-Schneidemaschine | 0,75 kW | 750*520*900mm | 70kg |

| Karotten-Trocknungsmaschine | 4000*1600*2500mm | ||

| Karottenpulver-Zerkleinerungsmaschine | 2,2kW | 150 kg | |

| Karottenpulver-Verpackungsmaschine | 2,2kW | 1100*750*1820mm | 280kg |

Oben finden Sie die Informationsvorstellung einiger Parameter der Ausrüstung für die Verarbeitung von Karottenpulver. Wenn Sie detailliertere Informationen über die Maschinen wünschen, können Sie uns jetzt kontaktieren, um sie sofort zu erhalten.

Preis der Karottenpulverproduktionslinie

Die Investitionskosten für die Ausrüstung einer Karottenpulververarbeitungsanlage umfassen hauptsächlich die Hauptequipment, Hilfsgeräte (Förderband, Staubabscheider, Wärmerückgewinnungsgerät).

Wir können die Maschinen der Produktionslinie anpassen und die Kosten der Produktionslinie entsprechend der Verarbeitungskapazität des Kunden analysieren. Willkommen, uns zu konsultieren!

Anwendungsperspektiven von Karottenpulver

Mit dem kontinuierlichen Wachstum des Konsums von Gesundheitsnahrung ist Karottenpulver zu einem wichtigen Rohstoff im Bereich der Lebensmittelverarbeitung geworden. In den Bereichen funktionale Getränke, Instant-Suppen, Babynahrung und Gesundheitsprodukte wird Karottenpulver wegen seiner Natürlichkeit und Nährstoffwerte geschätzt.

Darüber hinaus kann die Technologie der Karottenpulver-Produktionslinie auch auf die Verarbeitung anderer Obst- und Gemüsepulver ausgeweitet werden, um den Markt weiter zu erweitern. Zum Beispiel Ingwerpulver, Knoblauchpulver, Bananenpulver, Gewürzpulver usw..

Wie man die Farbe und den Nährstoffverlust von Karottenpulver während der Produktion kontrolliert?

Temperaturkontrolle: Zu hohe Temperaturen während des Trocknens führen leicht zu einer Dunkelverfärbung des Karottenpulvers und zum Verlust von Vitamin A und anderen Nährstoffen. Um die Farbe und Nährstoffe zu erhalten, sollte ein geeigneter Temperaturbereich (z.B. 40-60℃) für das Niedertemperaturtrocknen gewählt werden.

Antioxidantienzugabe: um Oxidation und Verfärbung der natürlichen Inhaltsstoffe im Karottenpulver zu vermeiden, können Antioxidantien wie Vitamin C in geeigneten Mengen hinzugefügt werden, um die Oxidationsreaktion zu verlangsamen.

Schnellkühlung: Das Abkühlen erfolgt unmittelbar nach dem Trocknen, um die Sekundäreffekte hoher Temperaturen auf das Pulver zu verringern und die Farbe sowie die Nährstoffe zu erhalten.

Wartungsmethoden für Karottenpulververarbeitungsmaschinen

- Reinigung und Wartung: Reinigen Sie die Maschinen regelmäßig, insbesondere den Trockner, den Zerkleinerer und andere Teile, die in direktem Kontakt mit dem Produkt stehen, um Verunreinigungen und Rückstände zu vermeiden, die die Produktionseffizienz und Produktqualität beeinträchtigen.

- Schmierung und Inspektion: Überprüfen Sie die Schmierung der Antriebsteile und ersetzen Sie das Schmiermittel rechtzeitig, um einen reibungslosen Betrieb der Maschinen zu gewährleisten.

- Geräteinspektion: Überprüfen Sie regelmäßig das elektrische System und die mechanischen Teile der Maschinen, wie Antriebseinheit, Heizungssystem, Ventilator usw., um den normalen Betrieb jedes Teils sicherzustellen.

- Fehlerbehebung: Bei abnormalem Geräusch, Vibration oder Temperaturabweichungen der Maschinen führen Sie rechtzeitig Fehlerbehebungen durch, um zu verhindern, dass kleine Probleme den Produktionsprozess zum Stillstand bringen.

Häufig gestellte Fragen

Welche Maschinen sind in dieser Karottenpulverproduktionslinie enthalten?

Bürstwaschmaschine → Karottenpeelingsmaschine → Mahlmaschine → Trocknungsofen → Pulversackmaschine.

Welche Kapazität unterstützt die Linie?

Von 50–2000 kg/h, abhängig von Maschinengröße und Trocknungskapazität.

Wie hoch ist der Feuchtigkeitsgehalt nach dem Trocknen?

In der Regel auf ≤8% reduziert, geeignet für Langzeitlagerung und kommerzielle Pulverproduktion.

Ist die Linie einfach zu bedienen?

Ja. Für eine Standardlinie sind 2–4 Arbeiter ausreichend.

Kann die Produktionslinie auch andere Gemüse verarbeiten?

Ja. Es kann auch Ingwer, Rote Beete, Kürbis, Zwiebel, Kartoffel usw. verarbeiten.

Welchen Kundendienst bieten Sie nach dem Verkauf an?

Betriebsanleitungen, Installationsanleitungen, Ersatzteile und lebenslange technische Unterstützung.